Sämtlicher Werkzeuge und Werkstücke werden bei einem großen österreichischen Werkzeug- und Hartmetallproduzenten vor oder nach bestimmen Produktionsschritten beziehungsweise nach ihrer Fertigstellung von Verunreinigungen verschiedenster Art befreit.

Durch den Umstieg von einer Hub-Schub-Anlage mit fixen Prozessabläufen auf ein System mit zwei unabhängig arbeitenden Transportern/Übersetzern können dafür nun individuelle Waschprogramme realisiert werden.

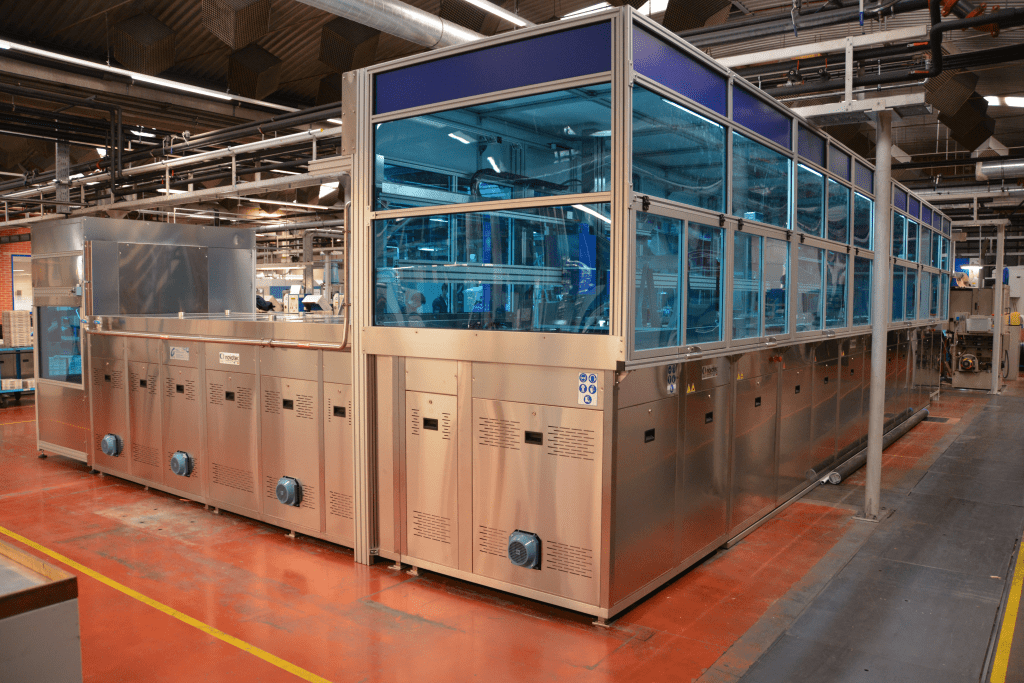

So ist zum Beispiel jetzt das Wiederholen oder Auslassen einzelner Reinigungsbecken flexibel möglich – ganz an die jeweilige Anforderung angepasst. Dafür stehen der Anlage insgesamt neun wässrige Becken, genaugenommen vier Reinigungs- und fünf Spülbecken zur Verfügung.

Zusätzlich verfügt die Anlage über eine vorgeschaltete Entmagnetisierstation, einen 5-Stufen Durchlauftrockner und ein umlaufendem Fördersystem.

Durch diese Investition wurde die Reinigungsqualität auf ein neues Niveau gehoben. Und diese kommt direkt der Haftfähigkeit der Hartstoffschicht zugute. Durch die hohe Kapazität der Reinigungsanlage – im Vergleich zu früher wurde eine Verdoppelung erzielt – sieht man sich beim Endkunden bestens für die Zukunft aufgestellt.

Die Flexibilität bei den einzelnen Reinigungsprozessen sowie die Möglichkeit, den Durchlauf zu optimieren und gegebenenfalls zu beschleunigen, tragen zudem zu einer Kostenreduktion bei. Ein Barcodesystem in Verbindung mit der Prozess- und Datenaufzeichnung der einzelnen Reinigungsprozesse gewährleistet die Rückverfolgbarkeit jeder Wendeschneidplatte.

Diese Daten können, dank Ausstattung mit OPC UA-Schnittstelle, mittels eines MRP-Systems ausgewertet, weiterverarbeitet und die Erkenntnisse daraus in die Erhaltung eines dauerhaft hohen Qualitätsstandards einfließen.

Peter Zeinhofer

Geschäftsführer | Managing Director – Glogar Umwelttechnik

Technologieführer im Bereich industrielle Teilereinigung & Oberflächentechnik